【1】放熱が難しくなっている理由

理由はシンプルで、次の3つ:

① 電力密度が増えすぎている

チップのTDPは増加し、AIチップでは600W~1000W級が登場。

同じ面積で発熱だけ増えるため、従来の放熱機構では限界。

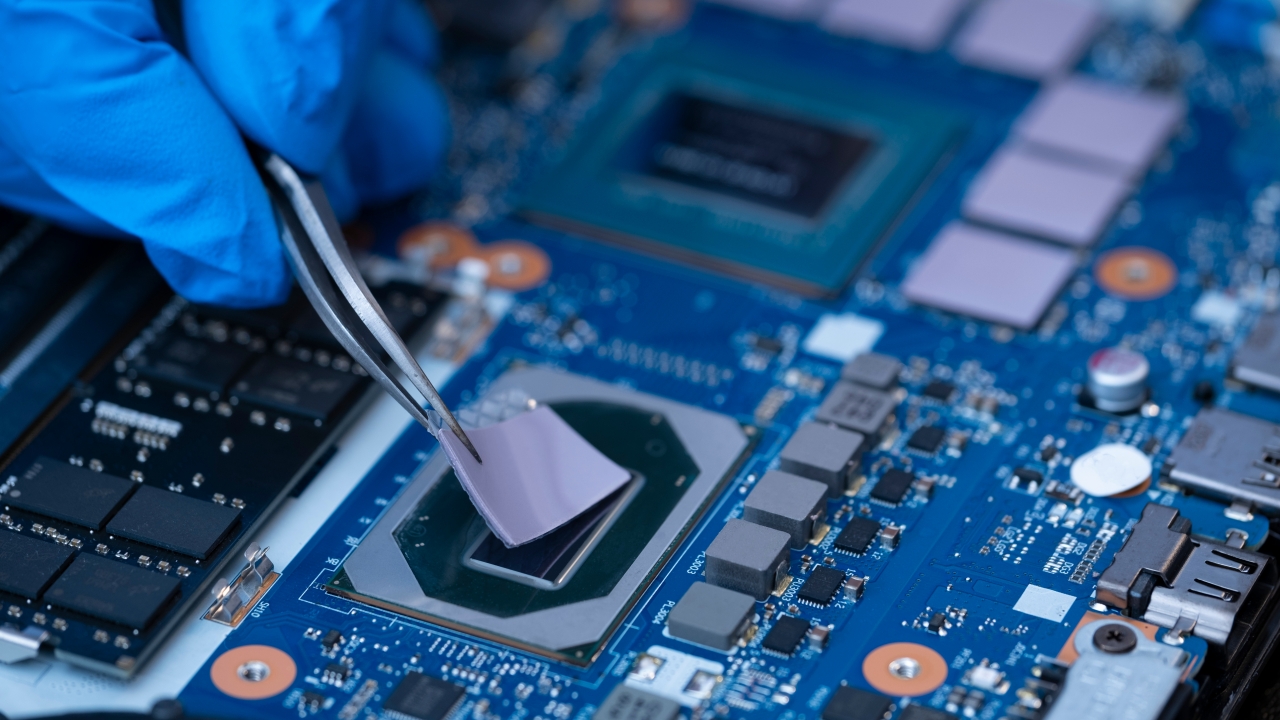

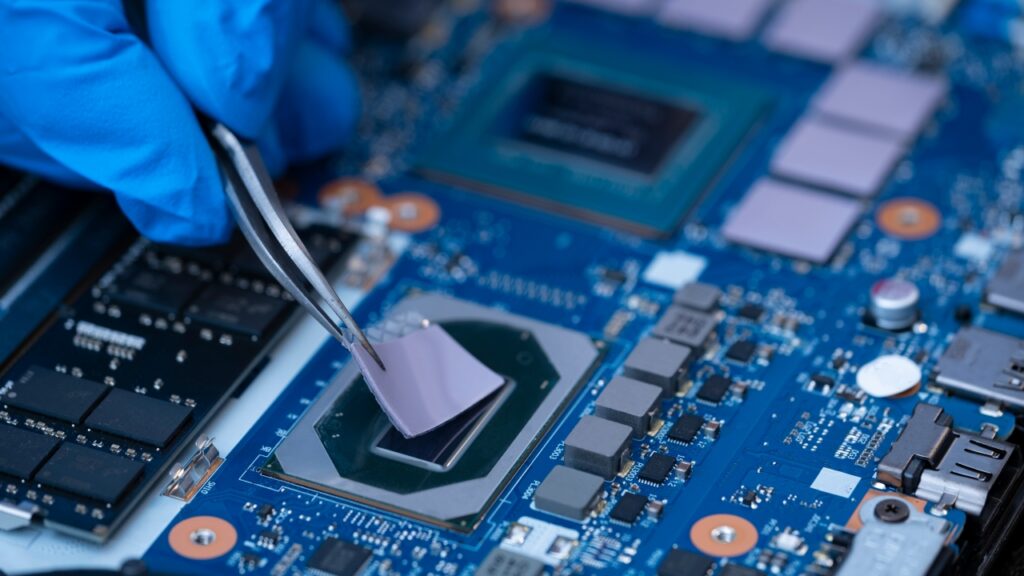

② パッケージ構造そのものが熱抵抗を増やす

2.5D-IC・Fan-outのように、樹脂・RDL・接着剤など熱が通りにくい材料層が増えている。

すると、チップ → TIM → ヒートスプレッダまでの熱の通り道が長くなる。

③ 高密度化で材料選択が制限されている

導電性、絶縁性、熱膨張、実装条件などの制約が多く、熱だけ優先した材料が使えないケースが増えている。

【2】放熱の基本アプローチ

放熱は大きく4つの方法で改善される。

(1)熱伝導(Conduction)を改善する

チップから熱を外へ運ぶ最初のステップで最重要。

主な方法:

・高熱伝導TIM(グリス、シート、ゲル)の採用

・CuピラーやRDLの最適化

・ヒートスプレッダ(IHS)の材料改善

・モールド樹脂の熱伝導率を向上

特にFan-outでは、モールド樹脂がボトルネックになる。

(2)熱拡散(Spreading)を改善する

熱を面方向に広げることで、局所的な温度上昇(hot spot)を削減。

・グラファイトシート(高熱拡散性)

・Cuベースプレート(厚み最適化)

・Vapor Chamber / Heat pipe

スマホの発熱対策でも中心技術。

(3)放熱(Convection)を改善する

外部へ熱を逃がす機構。

・ファン(Air cooling)

・水冷(Liquid cooling)

・2相冷却(Two-phase cooling) ← AIサーバーで主流化

特にAIサーバーは水冷必須の時代に突入。

(4)材料そのものを変える(革新的アプローチ)

・GaN / SiC など低損失材料への置換

・ダイヤモンド基板

・金属間化合物TIM(Indium系)

・カーボンナノ材料

・高熱伝導樹脂

材料単価は高いが、パッケージ性能が一気に激変する領域。

【3】パッケージ別の放熱課題と対策

● Fan-out(FO-WLP)

課題:

・樹脂モールドの熱伝導率が低い

・RDL密度が上がるほど熱抵抗が増える

対策:

・高熱伝導樹脂(TCF)への切替

・Cu密度を上げたRDL設計

・バックサイドに放熱メタル(Cu)追加

● 2.5D(インターポーザ)

課題:

・インターポーザが熱拡散を阻害

・HBMの発熱密度が高い

対策:

・メタルヒートスプレッダの大型化

・HBM上の専用冷却構造(Cold Plate)

・Siインターポーザ → 高熱伝導材料への置換(研究中)

● 3D-IC(積層)

課題:

・上段チップの熱が下段に蓄積

・TSV密度が熱のボトルネック

対策:

・Backside Power Deliveryとセットで排熱経路を再設計

・マイクロ流体冷却(液体を直接流す方式)

・高熱伝導アンダーフィルの導入

【4】熱設計の最新トレンド

・液冷(Direct Liquid Cooling) → AIデータセンターで急速に常識化

・2相冷却 → NVIDIA H100/H200世代で本格採用

・ダイヤモンド基板 × GaN / SiC → 超高熱伝導

・マイクロチャネル液冷パッケージ → 研究→実用化へ加速

・AIMLによる熱最適化設計 → レイアウト・材料選択をAIで自動化

放熱は今後、電気設計 × 熱設計 × 材料 × 流体 × AIの総合戦で決まる。

【5】まとめ(6-4)

・発熱量の増加により熱設計の重要度は急上昇

・パッケージ構造が複雑化し、熱の逃げ場がない

・放熱改善には伝導・拡散・放散・材料革新の4要素が必要

・パッケージ構造ごとに課題が異なる(Fan-out、2.5D、3D-IC)

・AIサーバーの台頭で液冷が今後の主流

・革新的材料(ダイヤモンド、金属TIM)がブレイクスルー候補

【理解チェック】

1.Fan-outパッケージの熱ボトルネックになりやすい材料は何か?

2.熱を水平方向に広げる役割を持つ材料は何か?

3.AIサーバーで液冷が必要になった背景を一言で説明せよ。

コラム監修:角本 康司 (オーティス株式会社)

語学留学や商社での企画開発を経て2011年にオーティス株式会社入社。経営企画部を中心に製造・技術部門も兼任し、2018年より代表取締役として事業成長と組織強化に努めている。

※本記事は教育・啓発を目的とした一般的な技術解説であり、特定企業・製品・技術を示すものではありません。