なぜ「±0.01mm」が求められるのか?

スマートフォン、EVバッテリーの絶縁材、医療用センサーなど…。

現代の製品は、ほんの0.01mmのズレやバリでも「ボケる・ショートする・測れない」などの致命的な不良につながります。

図面には「±0.05mm」「±0.02mm」と記載されていても、

「そのとおりに組立したのにズレる」という課題を、多くの現場で耳にします。

オーティスの挑戦:±0.01mm対応へのこだわり

当社では、下記4つの精度基盤をすべて社内に保有しています:

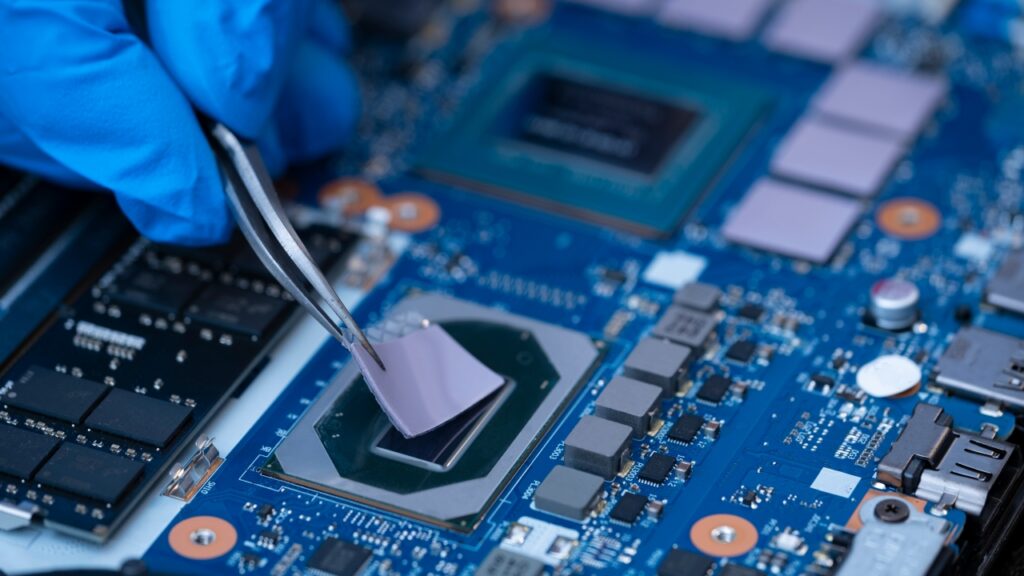

① 自社製作の超精密金型

・設計・加工・研磨・メンテナンスを一貫対応

・再現性のある精度を、100万ショット以上の単位で保持可能

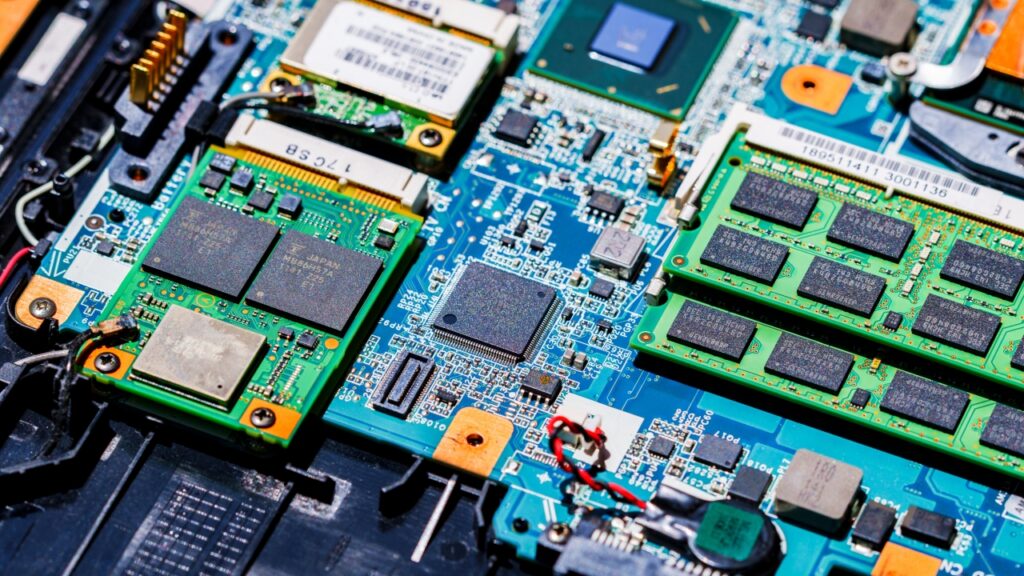

② 加工設備の自社開発・改造

・用途に応じて、設備を改造/独自設計

・ゼロから機構を追加するケースも多数

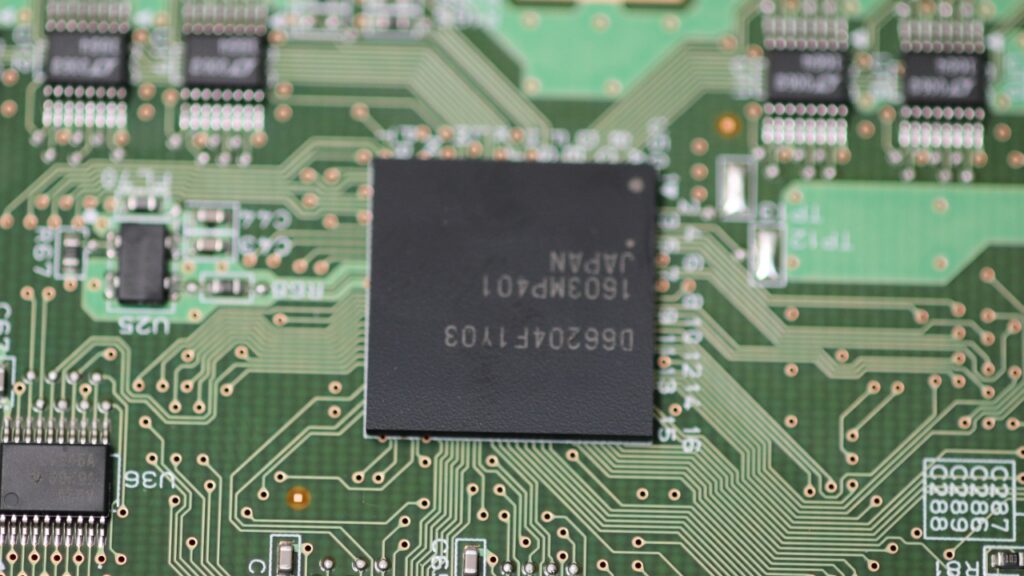

③ 恒温環境+専用検査体制

・寸法変動を防ぐため、温度管理下で加工・検査

・検査自体が公差を追求するプロセスの一部と捉えた工程設計思想

④ 設計力(設計起点の再現性)

・多品種・変種変量の現場でも安定生産を可能に

・「どの工程でズレるか」を先回りして対処するスキル・経験値

精度が出ない原因は「図面通りに作る」ことかもしれない

実は、図面どおりに加工しても、素材の収縮・反り・粘着剤の流動・輸送などで、微細なズレが生じます。

オーティスでは、図面そのままではなく、

・意図的に「0.02mmずらして金型を調整する」

・「貼合順序を入れ替える」

など、工程そのものを再設計することで、トータルの寸法安定性を担保しています。

実績紹介:0.025mm × 1,000万枚/月の量産成功事例多数

ある部品メーカー様からの依頼:

「レンジ0.025mmの公差で1,000万枚を安定生産してほしい。他社では断られた」

・初回試作では微妙な歪み・バリが発生。

そこで、歪み吸収構造を金型に追加設計し、貼合工程など工程も見直し。

最終的に全ロット合格率100%を達成し、現在も継続納入中です。

まとめ:精度とは設計力 × 設備力 × 現場力の結晶

単なる加工技術だけでは、±0.01mmは出ません。

オーティスでは、以下の総合力で、精度を“維持できる”加工を実現しています:

・社内製の金型設計・製作

・設備の改造・開発

・段取り設計と工程分析力

・恒温環境と検査設計

■高精度加工でお困りの方へ

・「±0.025mmを切りたい」

・「図面通りに製造してもズレる」

・「量産になると精度が維持できない」

・「自動化にも対応してほしい」

その課題、ぜひオーティスの技術者と一緒に解決しませんか?

コラム監修:角本 (オーティス株式会社)

工学部出身の技術営業なので、加工現場に根差した「営業 × 技術」の価値を追求してます。

国内外 年間100件以上の相談を受けるなかで、是非困っている企業の力になれれば嬉しいです。