電子機器、熱を放置するとどうなるのか?

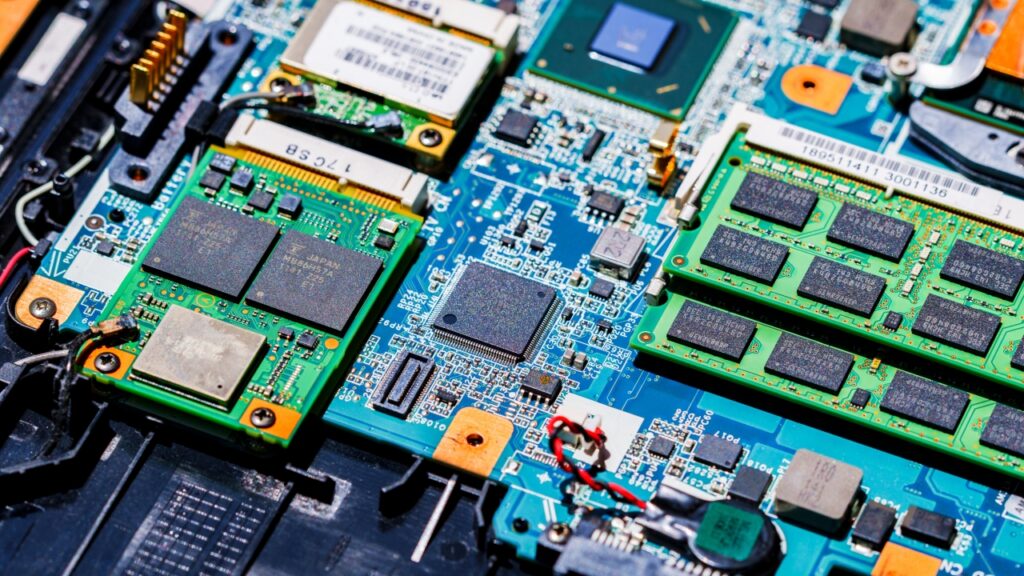

小型化・高性能化が進む電子製品では、チップやバッテリーから発生する熱がそのまま機器の寿命・信頼性のボトルネックになることが増えています。

熱が制御されずに蓄積すると以下のような問題に発展することも:

• 動作速度の低下/熱サーマルスロットリング

• 半導体や接着剤の劣化・絶縁不良

• 自動車/医療機器での誤作動や保証対応リスク

• 熱暴走を防ぐための動作停止(サーマルシャットダウン)

こうした事例は、製品の不具合どころか信頼喪失・回収コストにつながる重大事件です。

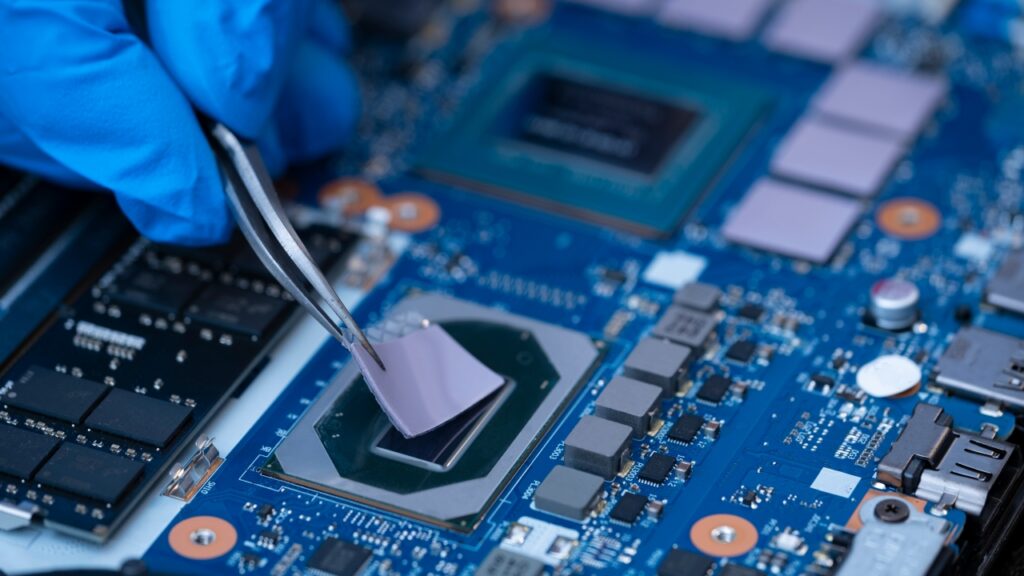

熱対策シート(グラファイト系など)の役割と限界

高性能な熱伝導シート(例:グラファイトシート/高熱伝導フィルム)は、以下のような役割があります:

• 熱源からの熱を広範囲に拡散し、局所過熱を防止

• 熱抵抗を低減することで効率よく放熱

• 柔軟性と薄さを活かし、密閉空間や曲面部での実装に対応

ただし、市販シートでは:

• 厚さ方向(スループレーン)伝導が低いため、ヒートシンクとの密着が悪い

• 1枚単位の供給形態が量産・自動装着に向かないといった課題もあります

多層構造/リール仕様/粉塵対策―オーティスの加工技術

この「使われにくさ」を解決するのが、オーティスの加工ソリューションです:

• 積層化加工:複数層のグラファイトシートや絶縁/粘着層を重ねて、熱拡散と厚み制御を両立

• 自動機用リール供給化:手貼りでは困難な形状・ピッチにも対応可能、量産ラインの自動実装導入を支援

• 粉塵対策パウチ加工(熱さ5 ミクロンなど):電子機器、クリーンルームでの製造工程用途や医療機器にも使える異物対策仕様に対応

これにより、現行設計を変えられない現場でも、熱問題への後付け対策が間に合うようになります。

設計変更が難しい現場こそ、当社の出番

以下のような状況にこそ、当社の価値があります:

• 市場投入後に製品温度が許容限界を超えてトラブル

• 部品レイアウト変更ができない開発フェーズ

• 実装環境(ヒートシンク/スペース制約)を変えたくないフェーズ後

• POW/通信/EV電源制御回路など、熱運用が重要な分野

こうした場合、「切り替えられる材料」は採用されやすい納入形態や実績がある必要があります。

材料メーカー様にもメリットあり

当社で具体的な形状に加工することで、

• 【開発・設計】 突発の試作・量産に向けて、顧客の設計チームの導入検討時、ハードルが下がる。

• 【生産技術・製造】 自動貼り機に対応できる形状として汎用化できる

• 【品質保証】 パウチ/異物制御仕様対応など提案の幅が広がる

結果的に、材料の市場展開力を高めるパートナーとして活用いただけます。

まとめ:熱問題はあとからでも取り戻せる

製品設計段階でなくても、熱対策シートを現場で使える形に変えることで、発売日も変えず信頼性を回復できます。

・技術相談はこちら(角本宛歓迎)

・支給材の加工・共創開発のご相談もお気軽に

コラム監修:角本 (オーティス株式会社)

工学部出身の技術営業なので、加工現場に根差した「営業 × 技術」の価値を追求してます。

国内外 年間100件以上の相談を受けるなかで、是非困っている企業の力になれれば嬉しいです。

#熱対策 #グラファイトシート #熱拡散フィルム #積層加工 #リール対応部品 #自動実装 #量産対応 #粉塵対策