【1】なぜスマートファブ(Smart Fab)が必須になったのか

先端ノードの製造は、もはや人手と経験だけでは成立しない。

理由:

・工程数:数千工程

・装置パラメータ:数万〜数十万点

・歩留まり許容幅:極端に狭い(nmレベル)

・EUV露光の変動性(Stochastic Effect)

・材料・装置の相互依存性が強い

・AIチップ需要により生産量が爆発的に増加

そのため、世界のファウンドリ(TSMC / Intel / Samsung)は

工場そのものをAIで最適化する時代 に突入している。

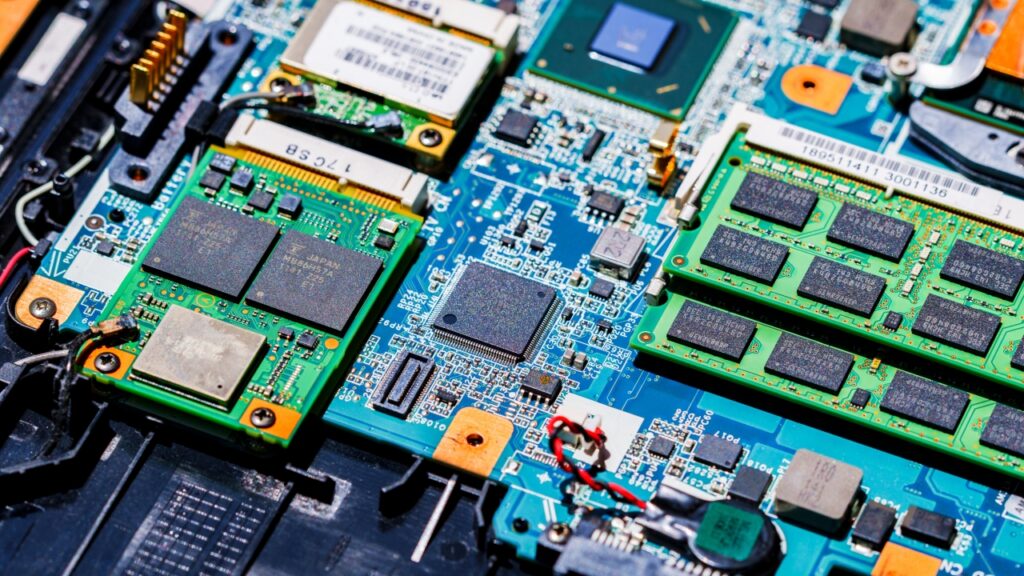

【2】スマートファブの4つの柱

スマートファブ化は、次の4つの技術が中心になる。

●(1)プロセス最適化AI(Process Optimization AI)

膨大なプロセスデータをAIが解析し、

・最適条件

・異常パターン

・収束速度向上を自動で提案する。

→ 開発期間短縮(Node間の移行が高速化)

→ 立ち上げコスト削減

→ 変動吸収力向上

●(2)異常検知(FDC × AI)

従来のFDC(Fault Detection & Classification)にAIを統合。

AIにより:

・微小な振動の変化

・プラズマ光の揺らぎ

・モーター電流の偏差

・温度波形の微妙なズレ

・EUV光源の揺らぎ

といった人間の目や統計では気づけない異常を検出。

歩留まり低下を未然に防ぐ。

●(3)デジタルツイン(Digital Twin)

工場全体の仮想コピーを作り、

プロセス・装置・搬送・レイアウトまでシミュレーション。

例:

・装置投入順序の最適化

・スループット最大化

・装置間干渉の事前チェック

・プロセスレシピの仮想実行

TSMC・imecが先行しており、

今後すべての先端工場で必須技術となる。

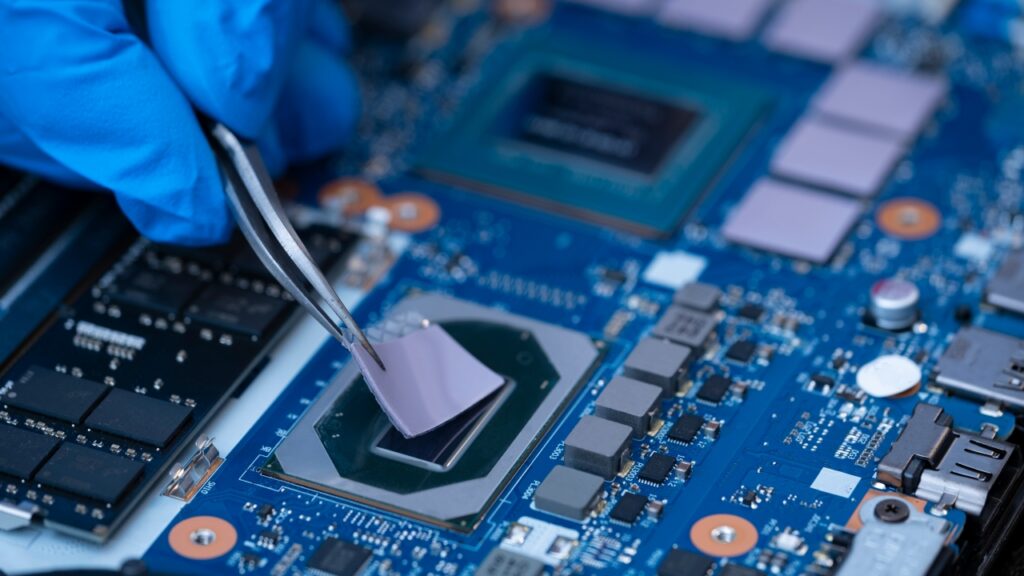

●(4)完全自動化(Full Automation)

・無人搬送(OHT/AGV)

・自動レシピ変更

・ロットトラッキング

・ロボットによるウェハハンドリング

人が物理的に触れなくなる工場 が最終形。

【3】スマートファブの全体像(データフロー視点)

1.装置データ取得(センサーデータ)

温度、圧力、RFパワー、流量、光学信号など

2.リアルタイム解析(AI × FDC)

異常兆候を秒〜ミリ秒単位で検出

3.プロセス最適化(Process Optimization AI)

レシピを微調整し良品率を最大化

4.デジタルツイン検証

変更が歩留まりにどう影響するか事前検証

5.Fabスケジューリング最適化

装置稼働率・搬送効率を最大化

6.フィードバック制御

次のロットに結果を反映

→ 人間は判断ではなく監督のみを担う時代に。

【4】スマートファブが解決する課題

●(1)EUVの変動性(Stochastic Effect)

EUVは確率的な欠陥が発生するため、

AIによる大量データ解析が必須。

●(2)多層配線の歩留まり低下

配線層は材料違い・工程違いの集合体。

AIが相関を解析して最適化。

●(3)装置間差(Chamber Matching)

複数装置の挙動差をAIで補正し、均一化する。

●(4)熟練技術者不足

AIがノウハウを学習し、再現&継承可能に。

●(5)開発期間長期化

Node移行時のレシピ探索をAIが高速化。

【5】世界のスマートファブ動向

● TSMC

独自の「AI Manufacturing Platform」を構築。

EUV管理・チャンバーマッチング・歩留まり管理をAI化。

● Inte

Siliconomicsを掲げ、

AIによるFab最適化に巨額投資。

特にPowerVia(バックサイドPDN)と組み合わせたプロセス最適化が加速。

● Samsung

大量データ解析と装置最適化で自動化を強化。

● imec

デジタルツインの最先端研究機関。

スマートファブはすでに競争力そのもの。

【6】課題と将来展望

● 課題

・データフォーマットの統一が未整備

・装置メーカーごとの仕様差(ブラックボックス)

・データ量が膨大(数PB〜EB)

・AIモデルのドリフト問題

・セキュリティ・機密保持

● 将来展望

・AIモデルの自己進化

・工場全体の完全無人化

・プロセス開発をシミュレーションだけで完結

・量産ラインの自律運転

半導体工場は 自動車工場でも航空機工場でもない。

世界で最も複雑な工場 をAIで動かす時代が来ている。

【7】まとめ(5-14)

・スマートファブは先端ノードを支える基盤技術

・プロセス最適化AI・異常検知AI・デジタルツイン・自動化の4本柱

・EUV・多層配線・チップレットなど現代の課題に対応

・世界トップファウンドリはすべてAI工場化を推進

・半導体工場はデータで動く工場へ進化中

【理解チェック】

1.スマートファブが必要とされる背景を説明してください。

2.FDC × AI が従来のFDCと比べて優れる点は?

3.デジタルツインが工場運営に与えるメリットを挙げよ。

コラム監修:角本 康司 (オーティス株式会社)

語学留学や商社での企画開発を経て2011年にオーティス株式会社入社。経営企画部を中心に製造・技術部門も兼任し、2018年より代表取締役として事業成長と組織強化に努めている。

※本記事は教育・啓発を目的とした一般的な技術解説であり、特定企業・製品・技術を示すものではありません。